Wälzlager

Startseite » Wälzlager

Wälzlager gehören zu den häufigsten und wichtigsten Bauteilen der Maschinenfertigung. Wälzlager sind Lager, die durch eine Rollbewegung die Bewegungen von Bauteilen erleichtern und die Reibung deutlich verringern. Der Reibungsverlust ist hierbei im Gegensatz zu Gleitlagern mindestens zehnmal niedriger. Wälzlager sind besonders für hohe Drehzahlen bei reduzierter Geräusch- und Wärmeentwicklung geeignet. Wälzlager finden daher insbesondere bei der Fixierung von Achsen und Wellen Anwendung, die rotierende Bewegungen umsetzen sollen. Schmiermittel können dabei die Abläufe weiter optimieren.

Der Aufbau von Wälzlagern

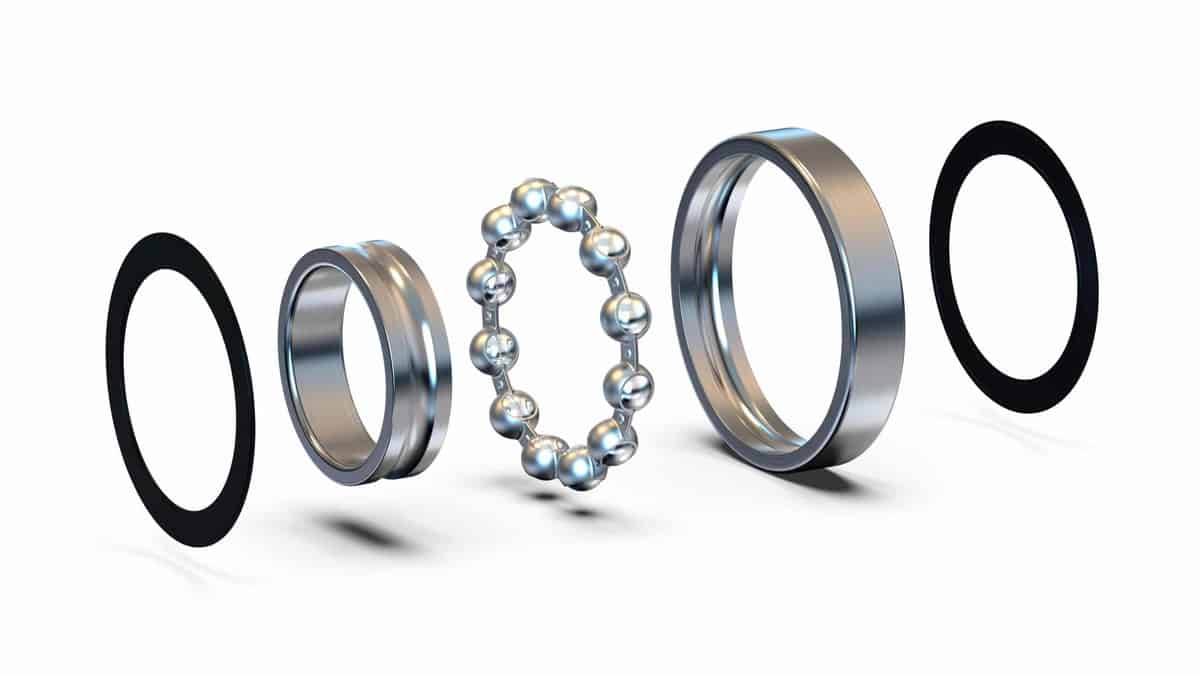

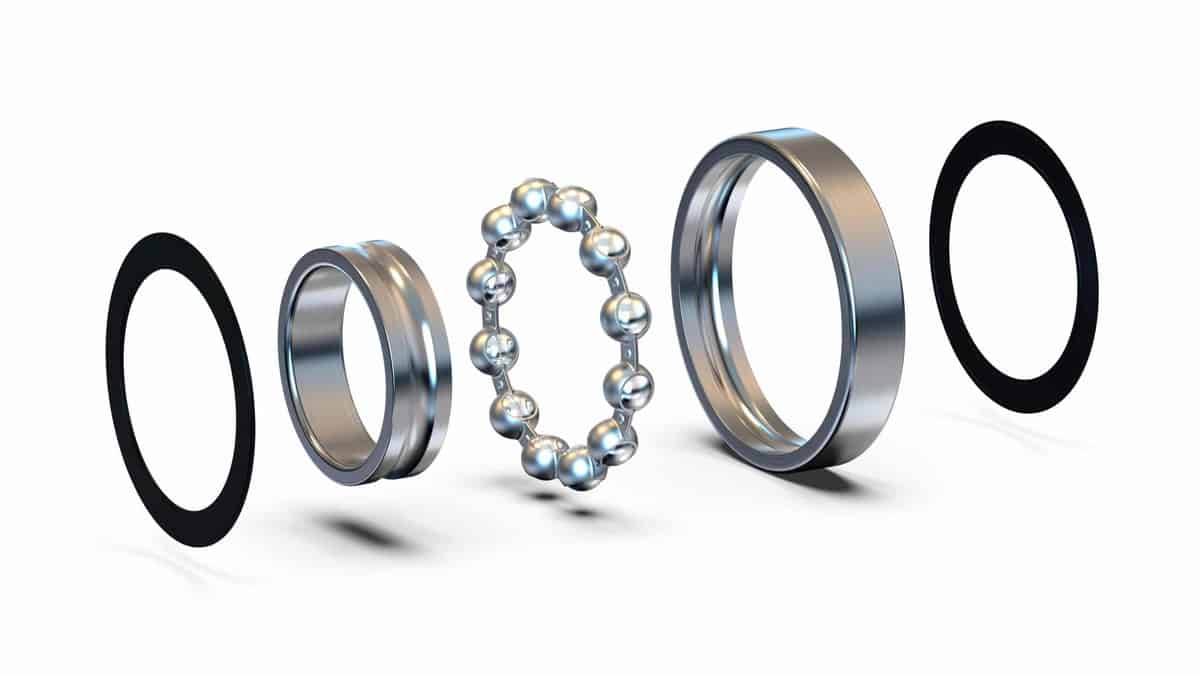

Wälzlager sind üblicherweise immer gleich aufgebaut, unterscheiden sich jedoch vor allem durch die Anordnung und Form der verwendeten Wälzkörper. So bestehen nahezu alle Wälzlager aus einem Innen- und Außenring, zwischen denen sich die Wälzkörper befinden, die in den Laufbahnen abrollen. Für die gleichmäßige Verteilung und Führung der Wälzkörper sorgt in der Regel ein Käfig. Die Wälzkörper der Lager (Kugeln oder Rollen/Nadeln) dienen gleichzeitig der Differenzierung, sodass man zwischen Kugel- und Rollenlager unterscheidet.

Der entscheidende Unterschied: Punkt- bzw. Linienkontakt

Der entscheidende Unterschied beider Bauformen liegt in der Berührungsweise von Wälzkörpern und Laufbahnoberfläche. Während bei Kugellagern die Berührung zwischen Kugeln und Laufbahnoberfläche aus geometrischer Sicht punktförmig ist, berühren die Wälzkörper der Rollenlager die Laufoberfläche linienförmig. Beide Kontaktarten besitzen ihre Vor- und Nachteile. Der Punktkontakt begünstigt das Betreiben von Kugellagern bei hohen Drehzahlen, wobei diese nicht so hohe Lasten aufnehmen können wie Rollenlager. Rollenlager besitzen hingegen eine größere Kontaktfläche, wodurch diese stärker belastbar sind und eine höhere Steifigkeit aufweisen. Im Umkehrschluss ist das Reibmoment bei Rollenlagern größer als bei Kugellagern, wodurch diese insbesondere bei Anwendungen mit vergleichsweise niedriger Drehzahl Anwendung finden (bspw. in Getrieben).

Tiefer gehende Informationen zu den einzelnen Kugellager- und Rollenlagertypen sind unter den jeweiligen Unterseiten zu finden. Die nachfolgende Tabelle gibt einen groben Überblick.

| Lager | Bild | Vorteile | |

|---|---|---|---|

| Kugellager | |||

| Rillenkugellager |  |

| |

| Schrägkugellager |  |

| |

| Spannlager |  |

| |

| Pendelkugellager |

| ||

| Rollenlager | |||

| Zylinderrollenlager |  |

| |

| Kegelrollenlager |  |

| |

| Pendelrollenlager |  |

| |

| Nadellager |  |

|

Bei der Wahl des richtigen Wälzkörpers und Lager sind verschiedene Faktoren von Bedeutung. Die richtige Wahl ist hierbei bspw. von der Drehzahl, Traglast und Art der Belastung (axial oder radial) abhängig.

Materialien der Wälzlager

Der Innen- und Außenring, sowie die Wälzkörper bestehen in der Regel aus hochreinem chromlegiertem Sonderstahl. Dieser Werkstoff bietet nicht nur die benötigte Härte und Reinheit, sondern erfüllt darüber hinaus die wichtigen Voraussetzungen einer hohen Tragfähigkeit und langen Lebensdauer. Neben einem chromlegierten Sonderstahl kommen auch Spezialwerkstoffe wie bspw. Keramik und Kunststoffe zum Einsatz. Kunststoffe halten dabei zwar keine extrem hohen Temperaturen aus, sind jedoch im Vergleich zu Stahl deutlich leichter. Die Käfige der Wälzlager werden überwiegend aus Stahl, Messing und Kunststoff gefertigt. Doch auch hier besteht die Möglichkeit von Sonderanfertigungen.

Für besondere Betriebsbedingungen und Anwendungsfelder gibt es Wälzlager auch in besonderen Ausführungen, die von einem rostfreien Stahl bis hin zu Hybridlager reichen, bei denen z.B. die Lagerringe aus Stahl und die Wälzkörper aus Keramik bestehen. Hybridlager können bspw. bei Spindellagern für Werkzeugmaschinen zum Einsatz kommen.

Abdichtungen

Wälzlager ohne Abdichtungen sind nicht vor Schmutz oder Fremdkörpern von außen geschützt. In der Regel werden diese Typen in geschlossenen Einbausituationen, bspw. in geschlossenen Getrieben, eingesetzt. Alternativ zur offenen Bauweise werden Wälzlager von vielen Herstellern auch mit Dichtscheiben oder Deckscheiben auf beiden Seiten bzw. auf einer Seite angeboten. Dichtscheiben oder Deckscheiben halten dabei das für die Schmierung benötigte Fett im Lager.

Der Aufbau von Wälzlagern

Wälzlager sind üblicherweise immer gleich aufgebaut, unterscheiden sich jedoch vor allem durch die Anordnung und Form der verwendeten Wälzkörper. So bestehen nahezu alle Wälzlager aus einem Innen- und Außenring, zwischen denen sich die Wälzkörper befinden, die in den Laufbahnen abrollen. Für die gleichmäßige Verteilung und Führung der Wälzkörper sorgt in der Regel ein Käfig. Die Wälzkörper der Lager (Kugeln oder Rollen/Nadeln) dienen gleichzeitig der Differenzierung, sodass man zwischen Kugel- und Rollenlager unterscheidet.

Der entscheidende Unterschied: Punkt- bzw. Linienkontakt

Der entscheidende Unterschied beider Bauformen liegt in der Berührungsweise von Wälzkörpern und Laufbahnoberfläche. Während bei Kugellagern die Berührung zwischen Kugeln und Laufbahnoberfläche aus geometrischer Sicht punktförmig ist, berühren die Wälzkörper der Rollenlager die Laufoberfläche linienförmig. Beide Kontaktarten besitzen ihre Vor- und Nachteile. Der Punktkontakt begünstigt das Betreiben von Kugellagern bei hohen Drehzahlen, wobei diese nicht so hohe Lasten aufnehmen können wie Rollenlager. Rollenlager besitzen hingegen eine größere Kontaktfläche, wodurch diese stärker belastbar sind und eine höhere Steifigkeit aufweisen. Im Umkehrschluss ist das Reibmoment bei Rollenlagern größer als bei Kugellagern, wodurch diese insbesondere bei Anwendungen mit vergleichsweise niedriger Drehzahl Anwendung finden (bspw. in Getrieben).

Tiefer gehende Informationen zu den einzelnen Kugellager- und Rollenlagertypen sind unter den jeweiligen Unterseiten zu finden. Unterschieden wird in die folgenden Lagertypen:

- Wälzkörper = Kugel (Rillenkugellager, Schrägkugellager, Spannlager, Pendelkugellager)

- Wälzkörper = Rolle/Nadel (Zylinderrollenlager, Kegelrollenlager, Pendelrollenlager, Nadellager)

Bei der Wahl des richtigen Wälzkörpers und Lager sind verschiedene Faktoren von Bedeutung. Die richtige Wahl ist hierbei bspw. von der Drehzahl, Traglast und Art der Belastung (axial oder radial) abhängig.

Materialien der Wälzlager

Der Innen- und Außenring, sowie die Wälzkörper bestehen in der Regel aus hochreinem chromlegiertem Sonderstahl. Dieser Werkstoff bietet nicht nur die benötigte Härte und Reinheit, sondern erfüllt darüber hinaus die wichtigen Voraussetzungen einer hohen Tragfähigkeit und langen Lebensdauer. Neben einem chromlegierten Sonderstahl kommen auch Spezialwerkstoffe wie bspw. Keramik und Kunststoffe zum Einsatz. Kunststoffe halten dabei zwar keine extrem hohen Temperaturen aus, sind jedoch im Vergleich zu Stahl deutlich leichter. Die Käfige der Wälzlager werden überwiegend aus Stahl, Messing und Kunststoff gefertigt. Doch auch hier besteht die Möglichkeit von Sonderanfertigungen.

Für besondere Betriebsbedingungen und Anwendungsfelder gibt es Wälzlager auch in besonderen Ausführungen, die von einem rostfreien Stahl bis hin zu Hybridlager reichen, bei denen z.B. die Lagerringe aus Stahl und die Wälzkörper aus Keramik bestehen. Hybridlager können bspw. bei Spindellagern für Werkzeugmaschinen zum Einsatz kommen.

Abdichtungen

Wälzlager, wie in der obigen Abbildung dargestellt, sind nicht vor Schmutz oder Fremdkörpern von außen geschützt. In der Regel werden diese Typen in geschlossenen Einbausituationen, bspw. in geschlossenen Getrieben, eingesetzt. Alternativ zur offenen Bauweise werden Wälzlager von vielen Herstellern auch mit Dichtscheiben oder Deckscheiben auf beiden Seiten bzw. auf einer Seite angeboten. Dichtscheiben oder Deckscheiben halten dabei das für die Schmierung benötigte Fett im Lager.

Schmierung von Wälzlagern

Die Schmierung von Wälzlagern ist ein wichtiges Thema und ist für das zuverlässige Arbeiten der Wälzlager unerlässlich. Sie ist die Grundvoraussetzung für die Vermeidung eines metallischen Kontakts der Lagerkomponenten, sprich von Wälzkörpern, Lagerringen und Käfig. Statistisch betrachtet sind rund 80% aller Wälzlagerausfälle auf die Schmierung zurückzuführen. Es ist deshalb wichtig, ein besonderes Augenmerk auf die richtige Schmierung zu legen. Die Schmierung erfüllt dabei folgende Aufgaben:

- Das Herstellen eines tragfähigen Schmierfilms zwischen Wälzkörper und dem Innen- bzw. Außenring

- Das Wälzlager vor Korrosion schützen

- Die Dämpfung des Laufgeräusches

- Das Schützen des Wälzlagers vor Verunreinigungen (Fettschmierung)

- Das Ableiten von Wärme (Ölschmierung)

Zur Schmierung von Wälzlagern können Schmierfette, Öle oder Festschmierstoff (Sonderfälle) verwendet werden. Die Wahl des zu verwendeten Schmiermittels hängt maßgeblich von der Höhe der Beanspruchung, der Drehzahl und der Betriebstemperatur des Lagers ab. Es ist außerdem wichtig, dass es sich beim verwendeten Schmierstoff um eine Qualitätsschmierstoff handelt und sich die korrekte Schmierstoffmenge im Lager befindet.

Fettschmierung

Fettschmierung erfordert eine geringe Wartung und schützt meist ausreichend gegen Verschmutzung, was eine einfache und billige Lagerabdichtung möglich macht.

Zur Schmierung von Wälzlagern werden meist Kalcium-, Natrium-, Aluminium- und Lithiumseifenfette verwendet. Welche Fettsorte zu verwenden ist, hängt dabei von der Gebrauchstemperatur, dem Verhalten gegen Feuchtigkeit, dem Dichteverhalten und der Konsistenz ab. Kalcium- und Lithiumfette werden meist zur Schmierung hochbelasteter Lager verwendet. Lithiumseifenfett mit Siliconöl besitzt bessere Temperatureigenschaften, ist jedoch geringer belastbar.

Die zur Schmierung des Lagers benötigte Fettmenge ist von mehreren Faktoren abhängig, zu denen u.a. die Drehzahl, Größe und Form des Gehäuses, Platzverhältnisse und die Art des verwendeten Fettes zählen. Es ist bei hohen Drehzahlen und geringen Temperaturanstiegen ratsam, ein reduzierte Fettmenge zu verwenden. Gleichzeitig können zu hohe Fettmengen einen Temperaturanstieg begünstigen, was das Fett erweicht. Dadurch kann es zu einem ungewollten Fettaustritt kommen.

Bei dem Einsatz einer Fettschmierung ist es extrem wichtig, auf die jeweilige Nachschmierfrist zu achten. Das Lager muss also nach bestimmten Zeitabständen nachgefettet werden. Die Nachschmierfrist ist dabei nicht für alle Fette gleich, denn sie ist u.a. von der Fettsorte, der Lagerart, den Temperaturen und der Drehzahl abhängig. Ist die Schmierfrist größer als die Lebensdauer des Wälzlagers, wird eine Dauerschmierung angewendet. Dauerschmierung bedeutet, dass das Lager eine einmalige Fettfüllung erhält (bspw. bei Rillenkugellager mit Deck- oder Dichtscheiben).

Ölschmierung

Die Ölschmierung stellt eine ideale, aber deutlich kostenintensivere Alternative zur Schmierung von Wälzlagern dar. Die wird häufig bei Wälzlagern mit Linienkontakt eingesetzt. Eine Ölschmierung wird häufig dann eingesetzt, wenn die vom Lager oder von anderen Quellen erzeugte Wärme von der Lagerung abgeleitet und nach außen abgeführt werden soll. Außerdem eignet sie sich bei hohen Drehzahlen bzw. mittleren Drehzahlen, bei höheren Belastungen und bei Betriebstemperaturen, die keine Fettschmierung mehr zulassen.

Die auszuwählende Ölsorte richtet sich nach den Erfordernissen der Bauteile, ohne dass sich Nachteile für die Wälzlager ergeben. Zur Schmierung der Wälzlager eignen sich Öle auf Mineralbasis, die die Mindestanforderungen nach DIN 51501 erfüllen; zu bevorzugen sind jedoch solche mit besserer Alterungsbeständigkeit nach DIN 51517.

Nachsetzzeichen

2F

2RF

2RS

2RS1 (SKF)

2RSH

Beschreibung

Spannlager SKF: Standard-Berührungsdichtung mit vorgeschalteter Schleuderscheibe, auf beiden Seiten

Spannlager SKF: Mehrfachdichtungen auf beiden Seiten

Dichtscheibe auf beiden Seiten des Lagers

Berührungsdichtung aus Acrylnitril-Butadien-Kautschuk (NBR) auf beiden Seiten des Lagers